一、管道积尘问题的应对策略

管道积尘会影响不锈钢管道加热器的换热效率,甚至引发设备故障。以下从设计、运行、维护三个层面解析解决方案:

流场优化与防尘设计

流线型管道结构:采用渐扩式入口与渐缩式出口设计,减少气流湍流度。实验表明,该设计可使积尘量降低,同时降低系统压降。

防尘滤网配置:在进气口设置双层滤网,外层为粗效不锈钢丝网(孔径2mm),内层为HEPA滤芯(过滤效率≥99.97%)。定期更换滤芯可避免微粒进入加热区。

自清洁机构:集成高压空气脉冲反吹系统,设置压力传感器监测滤网压差。当压差达到设定值时,自动启动反吹程序,清除滤网表面积尘。

运行参数动态调控

流速智能匹配:根据介质含尘量调整气体流速。对于含尘浓度<50mg/m³的洁净气体,流速控制在8-12m/s;对于高粉尘环境(浓度>100mg/m³),流速提升至15-18m/s,利用惯性分离效应减少沉积。

脉冲吹扫功能:在停机间隙自动执行吹扫程序,通过压缩空气脉冲清除管壁附着粉尘,避免硬质积垢形成。

维护策略升级

在线监测系统:部署激光粉尘浓度传感器与红外热成像仪,实时监测管内积尘分布及热点温度。当局部温度异常升高时,触发报警并提示清洁。

快速拆装设计:采用法兰连接与快开式螺栓,使单段管道拆卸时间缩短,配合模块化设计,实现局部维护而不影响整体运行。

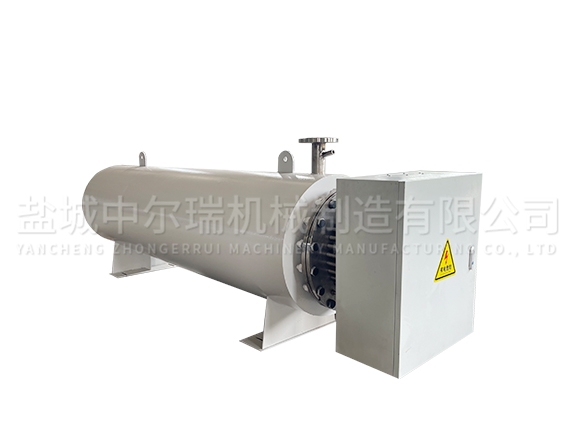

二、耐高温高压性能解析

不锈钢管道加热器需在高温(通常600-1200℃)及高压(可达30MPa)工况下长期运行,其性能保障依赖于材料科学与结构工程的协同创新。

材料选型与强化机制

高温合金应用:核心加热元件采用Incoloy 800H或HR3C不锈钢,此类材料在800-1150℃范围内具有抗氧化性。通过真空熔炼+电渣重熔工艺,将杂质含量控制在≤0.01%,提升高温强度。

表面处理技术:加热管内壁采用等离子喷涂技术制备Al₂O₃-TiO₂复合陶瓷涂层,厚度控制在0.3-0.5mm。该涂层在1200℃下仍能保持完整,隔绝高温腐蚀性介质与基材接触。

结构应力补偿设计

膨胀节配置:在管道直线段每隔3-5米设置波纹膨胀节,补偿轴向热膨胀量。对于DN200管道,单个膨胀节可吸收轴向位移,避免管系因热应力失效。

环形加强筋:在管道弯头及三通区域增设环形加强筋,材料选用与管体同质的316L不锈钢,通过有限元分析优化筋板间距,使局部应力集中系数降低。

密封与承压技术

金属密封结构:法兰连接处采用双锥面金属密封环,配合高温密封胶,在600℃下仍能保持气密性。该结构经压力脉冲试验验证,可承受循环载荷而不泄漏。

自紧式密封设计:在高压工况下,利用介质压力使密封环产生附加变形,补偿热膨胀引起的间隙。实验表明,该设计使密封面接触压力提升,泄漏率降低。

安全冗余设计

爆破片与安全阀:在管道高点设置爆破片,爆破压力设定为设计压力的1.1倍。同时配置先导式安全阀,响应时间≤50ms,确保超压工况下快速泄压。

蠕变寿命评估:基于Larson-Miller参数法建立寿命预测模型,结合定期金相检验,将设备检修周期控制在蠕变寿命的70%以内,避免突发失效。

三、综合性能优势

通过上述技术整合,现代不锈钢管道加热器实现:

积尘防控:防尘效率提升,设备年停机清洁次数减少,适用于冶金、化工等重尘环境。

高温适应性:在1150℃、25MPa工况下连续运行,材料蠕变速率控制在,满足长周期运行需求。

能效优化:陶瓷涂层使热辐射效率提升,配合流场优化,系统综合能效比传统设备提高。

该技术体系为高温高压工业加热场景提供了兼具经济性与环保性的解决方案。